自動化が進めば、生産性の向上や人件費の削減といったメリットが期待されます。しかしその一方で、システムの初期導入コストやランニングコストを考慮せずに導入を進めると、投資効果が回収できないケースも少なくありません。

製品の機能・形状・生産数に応じた「最適な工程設計」がなされていなければ、かえって製造原価が上昇してしまうこともあるのです。スターライトでは、こうした視点を踏まえつつ、現場ごとの課題に応じた自動化の最適解を追求しています。

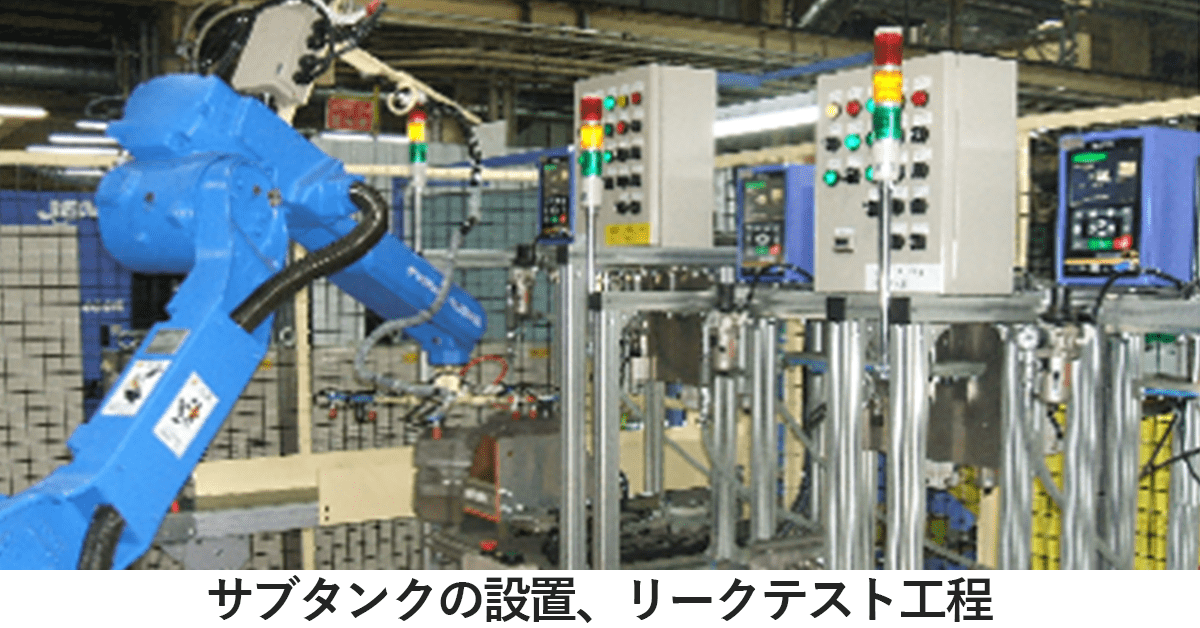

広島工場では、冷却水用サブタンクの生産工程(成形→組立→検査→梱包)を一貫して自動化。特に、熱溶着部分のエアリーク検査などの煩雑な作業を機械化したことで、

生産タクトが従来の半分以下に短縮

5人分の作業員を削減

溶着強度のバラつきも抑制

と、大きな改善効果が生まれています。

山口工場では、昼夜稼働する成形工程に対し、組立工程が昼勤に限定されていたため、以下のような課題がありました。

仕掛品の滞留

仮置き場のスペース確保

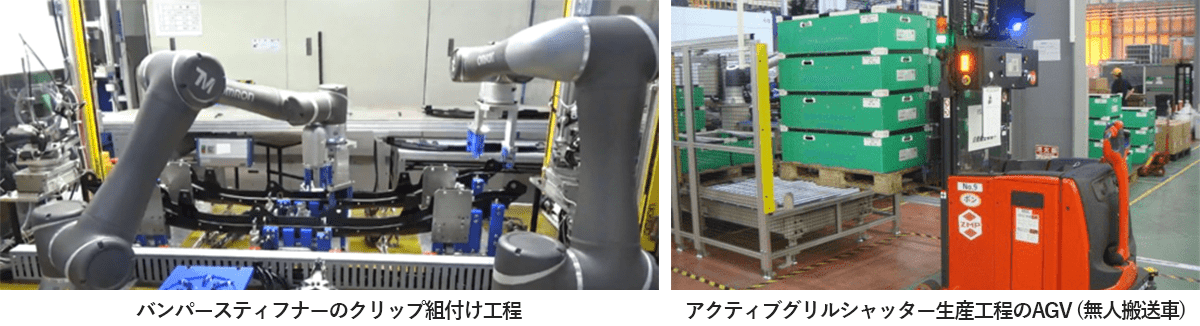

そこで、2020年より本格的な自動化に着手。歩行者保護部品である大型の「バンパースティフナー」において、多関節ロボットとパーツフィーダーを組み合わせた自動組立機を導入。部品外周への複数クリップの取り付けを自動化することで、

作業者を半減

作業時間も半減

仕掛品用の仮置きスペースも不要に

さらに2022年春からは、熱・空力マネージメントユニット「アクティブグリルシャッター」において、検査・梱包・搬送までを自動化。構成部品の組み付け後の動作確認、24個ずつのパレット梱包、そして無人フォークリフトによる搬送までを機械化し、作業者を2名削減しています。

スターライトはこれからも、「効果の出る自動化」にこだわり、最先端技術を現場に投入しながら、ものづくりの現場の可能性を広げていきます。