共創

パートナーと共に、新たな価値創造を目指す。

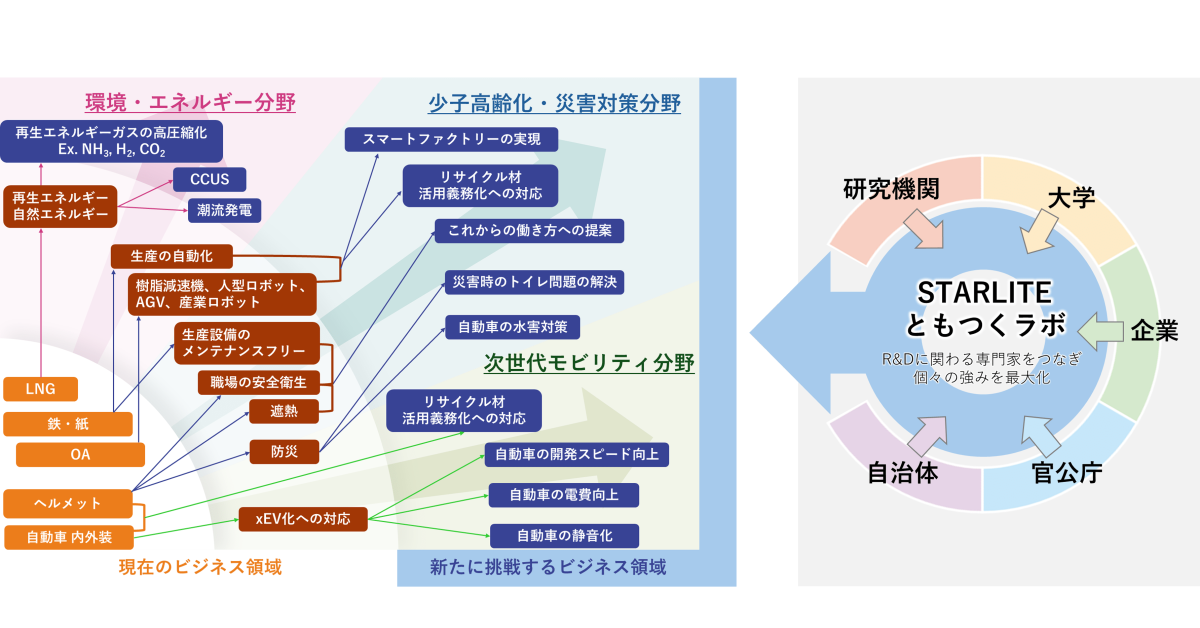

「ともつくラボ」は、新たな価値を共に創る同志が集うプラットフォーム。ここで出会うパートナーの皆さまとスターライトの技術・情報・ネットワークをつなげることで、共に育みあい、支えあっていく場です。スターライトは環境・エネルギー、少子高齢化・災害対策、次世代モビリティ分野での「新たな価値創造」を目指していきます。スターライトとの価値創造の共創に興味がある方は、お問い合わせフォームへご連絡ください。

コラボレーション領域

スターライトの技術領域

材料

アロイ アロイ

私たちが強みとする『ポリマーアロイ化技術』は、スーパーエンジニアリングプラスチックをベースとした技術です。この技術をさらに応用して、新しい機能性材料を開発しています。

バイオ マスプラ バイオマスプラ

植物由来の資源を原料にしたバイオマス樹脂をベースに、これまでにない新しい素材を開発します。また、業界初のバイオマスヘルメットを上市しており、業界のサステナブルな取り組みをリードします。

コンポ ジット コンポジット

有機や無機のさまざまな材料を組み合わせてポリマーコンポジット(複合材料)にする技術は、トライボロジー特性、耐熱性、力学的特性などを向上させます。

FRP FRP

チョップド、ミルド、クロス、不織布などの繊維材料とプラスチックを組み合わせることで、プラスチックだけでは実現できなかった新しい機能性材料を作り出します。

ポリ ウレア ポリウレア

ポリウレアを現地施工できるコーティング技術を持っています。この『ポリウレアコーティング』は耐衝撃性などの補強・保護効果があり、設備や機器の耐久性、安全性、メンテナンス性を向上させることができます。

リサイ クル材 リサイクル材

オリジナルのリサイクル技術を、モビリティ―やヘルメットの分野へ展開しています。

熱硬化性 樹脂 熱硬化性樹脂

私たちは創業以来、フェノール樹脂やエポキシ樹脂といった熱硬化性樹脂の組成設計を行ってきました。これまでの経験と技術を活かし、さらに応用することで、新しい機能性材料を開発しています。

積層材 積層材

私たちは、フェノール樹脂やエポキシ樹脂にフィラーを充填した独自のワニスと基材を複合化することで、オリジナルのプリプレグを作ることができます。さらに、このプリプレグに2次元や3次元の積層化技術を用いて、優れた耐熱性、力学的特性、しゅう動特性を持つ新しい機能性積層材料を設計することができます。

ふっ素 樹脂 ふっ素樹脂

ふっ素樹脂(PTFEなど)に充填材を加えて、耐摩耗性機能を付与したトライボマテリアルを設計しています。この材料は、無潤滑や貧潤滑などの過酷なしゅう動環境で活用されています。最近では、新エネルギー分野向けの低熱膨張材料も開発しています。

スーパー エンプラ スーパーエンプラ

スーパーエンプラは、金属を圧倒するような非常に高い強度や耐熱性、耐摩耗性、耐薬品性、自己潤滑性などを持つプラスチック材料の総称。ポリエーテルエーテルケトン(PEEK)などのスーパーエンプラでできた機構部品(歯車、軸受、シールなど)を、さまざまな分野に向けて開発しています。

エンプラ エンプラ

エンプラは、エンジニアリングプラスチックの略称。材料の機械特性だけでなく、使用目的に応じた提案や加工方法を加味した幅広い製品設計提案ができます。ポリアセタール(POM)やポリアミド(PA)などのエンプラでできた機構部品(歯車、軸受、シールなど)を、さまざまな分野に向けて開発しています。

汎用 プラ 汎用プラ

汎用プラスチックの略称。雑貨や家電、自動車、産業資材など、さまざまな製品に使われています。代表的なものには、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)があります。私たちは、ポリプロピレン(PP)を使って自動車の外装や内装を生産しています。

機能

自己 潤滑 自己潤滑性

充填材配合などの混合技術により、プラスチックの潤滑特性を向上させます。例えば、クリーンな環境が求められる生産設備で、潤滑剤を使わずに安定した動作を実現する提案をしています。

帯電 制御 帯電制御

帯電制御技術は、さまざまな樹脂に導電性や帯電性を持つフィラーを加えることで、絶縁から導電まで樹脂材料の電気特性を自在に制御する技術です。

耐 トラッ キング 耐トラッキング性能

通常、プラスチックは絶縁性ですが、水分や塩分などの汚れが付着した状態で電圧がかかると、表面に電位差が生じて電流が流れます。このとき、熱が発生してショートや発火(トラッキング)を引き起こすことがあります。私たちの材料配合技術と表面処理技術は導電性や燃焼性を調整できるため、耐トラッキング性能に優れた材料を設計することができます。

転がる 転がる

より少ないエネルギーでスムーズに動作させるために、プラスチックの自己潤滑性を活かした製品設計を提案します。

動的/静的 シール ダイナミック/スタティック シール

動きのない部位だけでなく、回転や往復運動を行う部位からの漏れを防止するシールリングや軸受けの用途で、最適な提案をしています。特に、-250~100℃の温度環境でも安定して漏れを防止できる技術を活用しています。

滑らす 滑らす

オイルなどの潤滑剤を嫌うクリーンな環境下(無潤滑条件下)でも、最適なすべり性能を発揮する製品を提案します。また、水中や特殊ガス雰囲気条件下では、これまでの豊富な実績をもとに迅速に最適な提案を行っています。

摩擦 摩擦

摩擦性能をコントロールすることで、精巧で快適な操作感をずっと継続したり、どんな温度条件でも安定したすべりを発現させることができます。

熱マネ 熱マネ

フェノール樹脂の積層技術をはじめとする独自の材料設計技術とCAE解析技術を活用し、熱に対するトータルソリューションを提供しています。たとえば、限られたエネルギーを無駄なく活用するために、保温や余った熱を有効に利用する仕組みなどを提案しています。

アブ レイダブル アブレイダブル

私たちは、材料の摩耗性をコントロールできる材料設計技術を持っています。例えば、この技術を用いたアブレイダブルシールは最適なクリアランスを維持できるため、過酷な耐リーク(漏れ防止)要求に応えることができます。

減速機 設計 樹脂減速機設計

サービスロボットや複写機、住宅設備装置、搬送装置、水中機器向けに、コンパクト・無潤滑・低騒音化した樹脂製減速機を設計提案しています。

軽量化 軽量化

CAE解析技術を活用して無駄を最小限に抑えた製品設計を実現することで、ユニットや装置の軽量化に向けた迅速かつ最適なソリューションを提案しています。

抗菌 抗菌

抗菌性能を効果的に付与した材料を開発しています。

CAE

樹脂 流動 樹脂流動解析

私たちのCAE技術は、射出成形機の金型内に射出された溶融樹脂の充填や収縮挙動を予測できます。成形可否、ウェルドラインの発生位置、必要な型締力、反り変形の傾向などを事前に把握することで、生産性や製品の品質向上を実現する金型設計に活かします。これまでに5,000件以上の実績があり、これらの経験をもとにさらなる予測精度の向上を目指しています。

解析 パラメータ 最適化 解析パラメータ最適化

メッシュ、境界条件、材料特性などの設定を調整することで、解析精度と計算効率を両立させることができます。特に、樹脂流動解析では、予測結果と実際の差を最小化するためのパラメータ最適化を進めています。

構造 構造解析

製品や構造物にかかる力、応力、変形、振動などをシミュレーションし、設計の強度や耐久性を評価する技術です。これにより、自動車外装部品やギアユニット、シール部品など、さまざまな製品の開発コストや時間の削減と、安全性の確保を両立しています。

マルチ フィジクス マルチフィジクス

異なる物理現象を組み合わせたシミュレーション技術です。例えば、構造解析(応力や変形)に加えて熱解析(温度変化)や流体解析(流れの影響)を同時に行うことで、相互作用を考慮した精度の高いシミュレーションが可能になります。

衝撃 衝撃解析

製品や構造物に瞬間的な衝撃や高負荷が加わった際の応答をシミュレーションする技術です。この解析では、大きな変形や破壊、材料の塑性変形などの非線形挙動を正確に再現するため、短い時間間隔で詳細な計算を行う必要があります。例えば、自動車外装部品における歩行者保護性能や、製鉄ラインのワイパー部品の衝撃強度を予測するときに活用しています。

流体 流体解析

流体の流れとその周囲への影響をシミュレーションする技術です。この解析では、空気、水、油などの流体の速度、圧力、温度変化を計算し、それらが製品や構造物に与える影響を評価します。

評価技術

摩擦 摩耗 摩擦摩耗評価

軸受や歯車が実際に使用される環境を再現するため、独自の摩擦摩耗試験機を開発しています。この試験機では、高温や負荷条件だけでなく、雰囲気ガスや極低温下での評価も行うことができます。

発生ガス 発生ガス分析

提案した材料や部品などが規制対象のガスを発生させないかの確認や、量産時の異物混入の原因究明などにおいて、社内の分析専門部門が迅速に対応します。

極低温 極低温評価

独自の評価技術により、極低温領域でのプラスチック材料の物性を評価することができます。極低温環境における材料の挙動を究明し、より優れた材料の開発につなげています。

水潤滑 水潤滑試験

水が介在する環境でのさまざまな動作形態を評価するため、独自開発した複数の評価装置を備えています。実際の条件(面圧や速度など)に近い環境で試験を行うことで、用途に最適な材料を提案しています。

組成 組成分析

蛍光X線分析(XRF)、赤外分光法(IR)、質量分析(MS)などを併用して、組成分析を行っています。これにより、設計どおりの組成になっているか、不純物や異物の混入がないかを確認することで、材料の品質向上につなげています。

しゅう動 特性 しゅう動特性分析

しゅう動試験後、テストピースの表面を電子顕微鏡で観察したり、表面の残留成分を分析することで、より多角的な評価を行います。専門スタッフが迅速な課題解決を実現しています。

成形技術

金型 金型

製品設計から金型設計・製作までをグループ内で一貫してスピーディに対応します。特に金型設計では、30年以上の経験を持つベテラン技術者が在籍し、樹脂材料の特性を深く理解した設計を行っています。また、CAE解析や実機評価を活用し、短期間で信頼性の高い商品提案を実現しています。

大型 射出 大型射出成形

広島と山口の工場で、外観品質が求められる車幅ほどのサイズを持つ自動車外装部品を設計・生産しています。

大型 圧縮 大型圧縮成形

直径1,000mmを超える、ふっ素樹脂ベースのシールリングや軸受製品の量産に対応しています。

大型 2色射出 大型2色射出成形

私たちは、世界最大級の金型締力1,850トンサイズの成形機を保有しています。この大型二色成形機により、ソフト材とハード材を一体で成形することが可能です。これにより、製品の組立工数を削減できるほか、2材料間の気密性も高めることができます。

成形 DX 成形DX

量産における製品不良ゼロ化や、成形性が不安定で使用が難しいリサイクル材を使いこなすことを目指し、射出成形条件の自動補正機能(AI)の導入を進めています。

サンド イッチ サンドイッチ射出成形

異なる材料を組み合わせたスキン/コア層の構造を作ることができる技術です。例えば、表面にバージン材を使い、内部にリサイクル材を使用するなど、リサイクル材の新しい活用方法を提案しています。

ラム 押出 ラム押出成形

溶融粘度がきわめて高い超高分子量ポリエチレン(UHMWPE)や、流動性がないふっ素樹脂(PTFE)のための長尺品成形技術です。

射出 射出成形

私たちは、ほぼすべてのプラスチック材料において量産実績があります。例えば、PEEKに充填剤を加えた非常に高粘度の樹脂材料を精密に成形できることや、そのために必要な金型を設計できることが私たちの強みです。

圧縮 圧縮成形

私たちは、圧縮成形において長年の経験があり、熱硬化性樹脂やふっ素樹脂製の製品を製造しています。

連続 プレス 連続プレス成形

金型に素材を入れ、加熱して圧縮成形を繰り返す従来のバッチ式プレス機は、タクトタイム(作業時間)が長くなりがちです。しかし、私たちの独自の連続プレス成形技術により、量産性が大幅に向上し、継ぎ目のない長尺品の成形も可能になります。

発泡 発泡成形

ガスや化学薬品を使って溶融樹脂を発泡させることで、軽量化や耐衝撃性、断熱性を向上させる成形技術です。また、厚みのある部分が熱で収縮してできる「ヒケ」を改善するのにも効果的です。

トランス ファー トランスファー成形

事前に軟化させた材料を溜めておき、そこから一気に金型に流し込む成形手法です。特に、ポリエーテルエーテルケトン(PEEK)や熱可塑性ポリイミド(TPI)のような粘度が非常に高い材料に使用されます。

スプレー スプレー塗装

耐衝撃性が高いポリウレア樹脂によるコーティング技術です。例えば、金属性配管内面の耐摩耗性向上、発泡体のような軽量素材の強靭化、壁・コンクリート面の剥離防止や亀裂拡散防止、設備の長寿命化など、安全性・メンテナンス性向上を実現します。

ロール 巻き ロール巻き成形

強化繊維樹脂の基材をロール(マンドレル)に巻き付け、加熱して固めることで製品を作ります。この方法で、直径1メートル以上の船舶用軸受などを生産しています。

射出 プレス 射出プレス成形

射出された樹脂を成形機の型締機構で押しつぶす(プレスする)成形技術です。金型の残留応力を逃がして歪みを低減したり、転写性向上などの効果が期待できます。

イン サート インサート射出成形

部材(インサート)を射出成形金型に配置し、その上からプラスチックを射出する成形技術です。部品部材の組み付け工数削減や製品強度向上などの効果が期待できます。