PBT(ポリブチレンテレフタレート樹脂)材は、飲料容器用のPET材に似た化学構造で、連続使用温度190℃レベルOKの材料です。

耐熱性で同レベルのポリアミド樹脂(ナイロン樹脂、PA材)に比べ強度・剛性に優れており、吸水による寸法変化がない反面、成形品でのソリ・変形が大きいのも特長。

そのため、クルマ向けでは主に指先サイズの電機用配線のコネクターに使用されています。ガラス繊維で強化したPBT材はコスパに優れていて、大物製品で使えばその効果が高いことはわかってはいるものの、扱いにくいので手を出しにくい、そんな材料です。

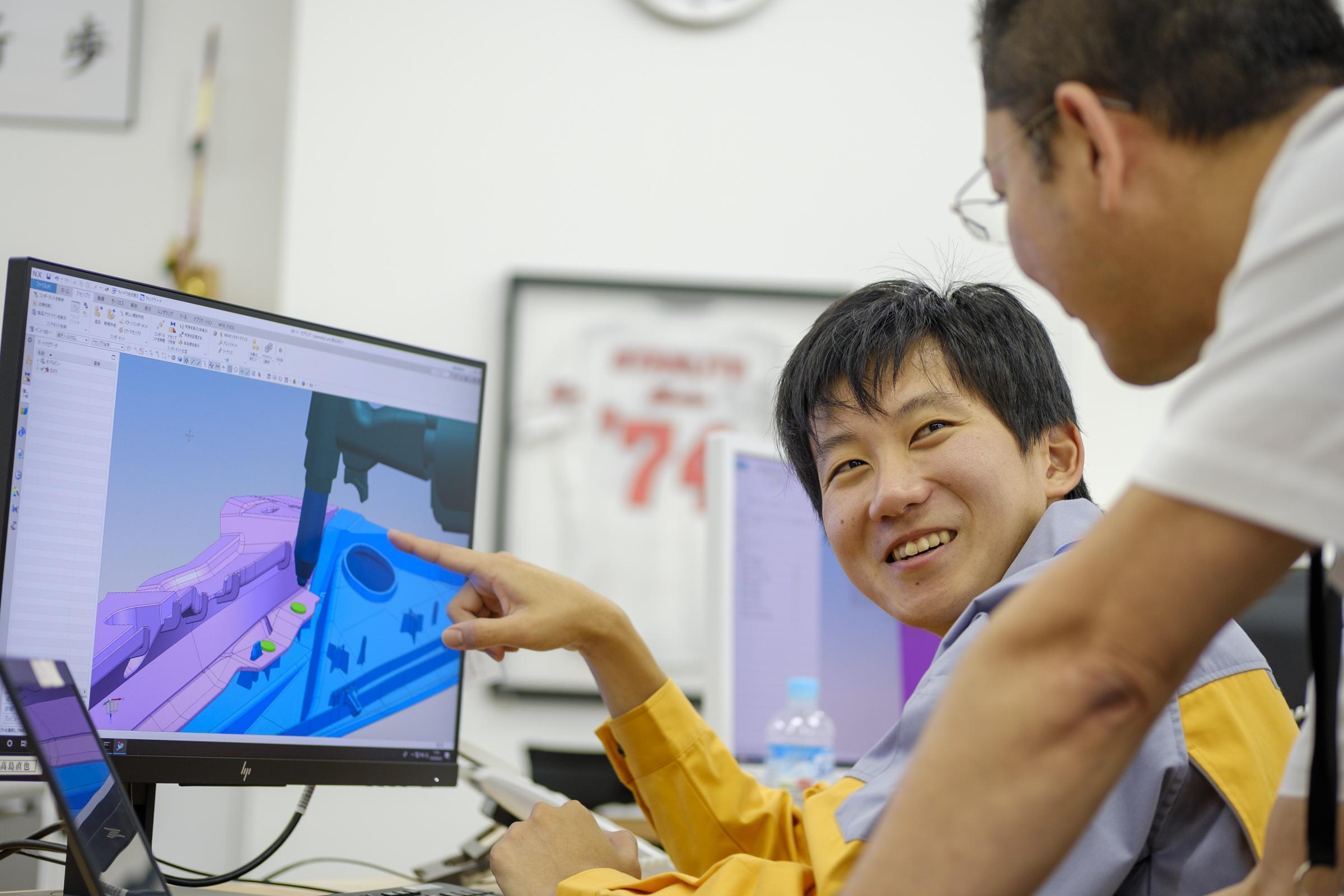

私たちは、そんなPBT材の高耐熱性を活かした全長700mmもの大型外装部品への適用を以下の方法で実現しました。

①ソリ・変形が出にくい樹脂注入設計

小型部品なら短い樹脂流動長のため、その流動抵抗も低いので、樹脂を小さな穴から製品に注入する「ピンゲート」法が使えます。ピンゲートだと、製品と製品までの流路(ランナー)の接触面積が小さいので、製品とランナーの切り離しがカンタン、というメリットがあります。

しかし、大物部品でピンゲートを使うと、流動抵抗が大きく充填が不十分になります。またひずみによる大変形が発生してしまいます。そこで、大きな注入口を任意の場所に設定できる「ダイレクトゲート」を採用しました。

この注入方法は、ソリが発生しやすいポリカーボネート樹脂を使ったヘルメット成形でも採用されており、注入口での流動抵抗を数十分の1に抑えることができます。ダイレクトゲートだと注入口付近の表面があれやすいという課題がありますが、金型構造と外観デザインの変更で解消しました。

②ソリを活かす製品設計

製品の樹脂流動末端部分は、大型製品ではきわめて大きなソリが発生しやすい箇所。

通常はそのソリをリブなどの補強構造で抑え込もうとするのですが、今回は逆にソリ量をそのまま形状に活かそう、と考えました。当社の樹脂流動シミュレーションの精度はきわめて高く、解析上のソリ量予測が正確であるためできるワザです。

素質はいいが手がかかるヤツの良さ・悪さを理解し、うまく活かしきる、これができたときは設計冥利に尽きますね👍